51最小系统PCB绘制

0.说明

PCB(Printed Circuit Board),中文名称为印制电路板,又称印刷线路板,是重要的电子部件,是电子元器件的支撑体,是电子元器件电气连接的载体。由于它是采用电子印刷术制作的,故被称为“印刷”电路板。

通过绘制51系列单片机最小系统PCB图,进一步了解Altium Designer的使用方法和操作步骤。

1.准备

- 按《51最小系统原理图绘制》中的步骤,绘制好原理图。

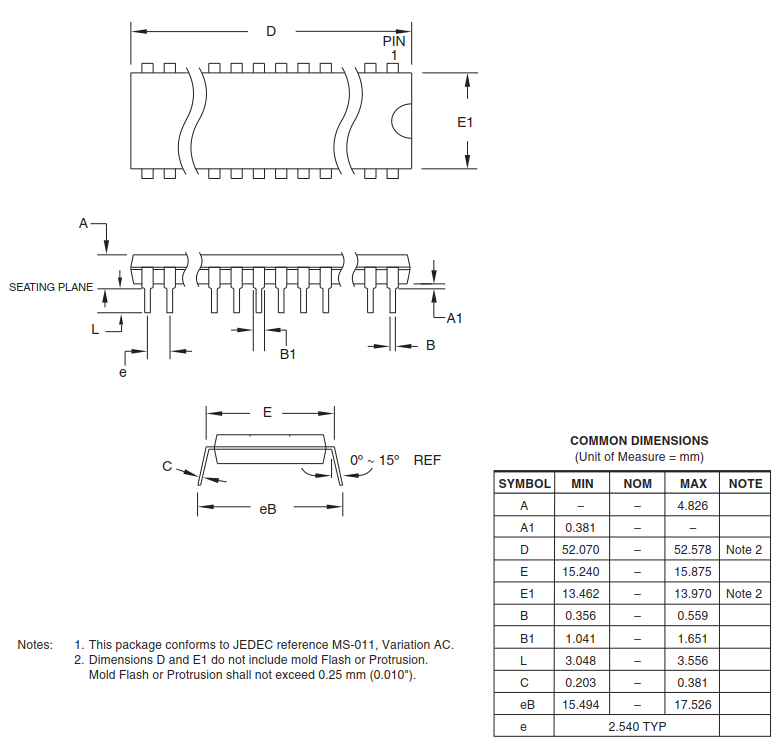

- 查阅数据手册中关于封装的章节。如《AT89S51数据手册(DataSheet)》中,包装信息(Packaging Information)。

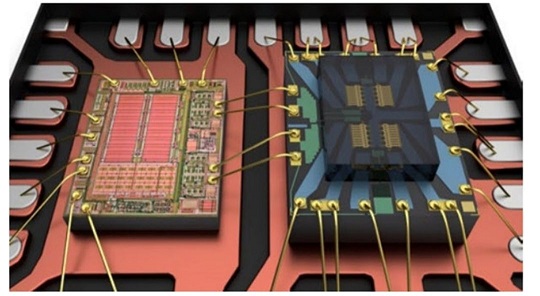

- 元件封装(Footprint),就是指把硅片上的电路管脚,用导线接引到外部接头处,以便与其它器件连接·封装形式是指安装半导体集成电路芯片用的外壳。它不仅起着安装、固定、密封、保护芯片及增强电热性能等方面的作用,而且还通过芯片上的接点用导线连接到封装外壳的引脚上,这些引脚又通过印刷电路板上的导线与其他器件相连接,从而实现内部芯片与外部电路的连接。因为芯片必须与外界隔离,以防止空气中的杂质对芯片电路的腐蚀而造成电气性能下降。另一方面,封装后的芯片也更便于安装和运输。

2.基本概念

- 印制电路板制造,以减去法中的腐蚀铜箔法为主。

减去法:是利用化学品或机械将空白的电路板(即铺有完整一块的金属箔的电路板)上不需要的地方除去,余下的地方便是所需要的电路。 - 元器件封装工作层面

- 信号层:用来放置元件和布线。包括:顶层Top Layer/底层Bottom Layer等。

- 机械层:用于放置与电路板的机械特性有关的标注尺寸信息和定位孔。包括:Mechanical 13等。

- 阻焊层:其意义是反的。不包含该层的地方将覆盖阻焊(绿油)。包括:顶层Top Solder/底层Bottom Solder。

- 锡膏防护层:用来制作印刷锡膏的钢网。包括:顶层Top Paste/底层Bottom Paste。

- 丝印层:用于绘制元件的外形轮廓、文件标号和说明文字等。包括:顶层Top Overlay/底层Bottom Overlay。

- 禁止布线层:用于绘制印制板的边框等信息。包括:Keep-Out Layer。

- 常见元器件封装类型

- SIP:单列直插式封装,引脚中心距为2.54mm。

- DIP(Dual inline-pin Package)双列直插式封装,引脚中心距为2.54mm,应用广泛。

- 其他常用元器件的PCB封装。

- PCB设计中的常用尺寸单位:mil(密耳),为英制单位,1mil=1/1000inch=0.0254mm。如管脚间距为100mil,即为2.54mm。

mil= mm

3.pcb封装设计

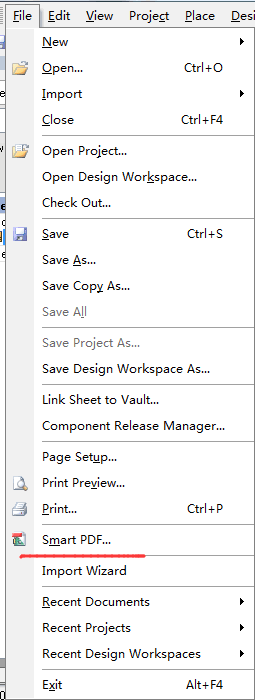

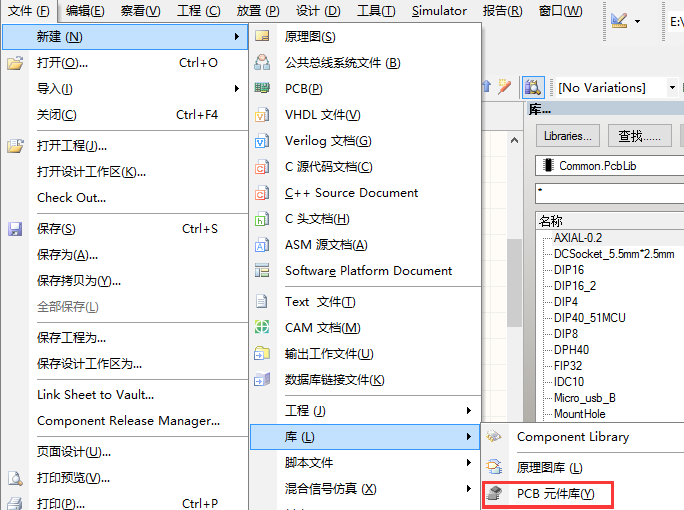

- 新建pcb库。PCB库,主要用来保存和编辑元器件PCB封装的尺寸和管脚位置。File--New--Library--PCB Library。

- 生成元器件封装。元器件PCB封装,可通过手动编辑生成。部分器件也可以使用向导生成。下面以51单片机的封装为例,进行示范。

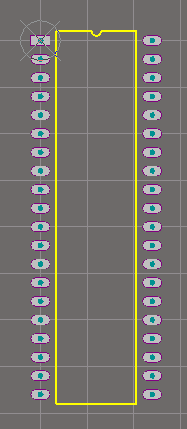

- 手动编辑示范

- 放置焊盘位置,定义焊盘属性(推荐通孔直径0.9mm/35mil,焊盘大小为65mil)。

- 在丝印层标记单片机的尺寸,和半圆形缺口位置。

- 在右键--工具--元件属性对话框里,修改名称为"DIP40"。

- 保存PCB库文件。

- 向导生成示范

- 使用元器件向导。Tools--Component Wizard...--Next--选择”Dual In-line Packages(DIP)”--Next--修改过孔大小为35mil--Next--Next--Next--修改焊盘数为40--Next--Next--Finish。我们一般选购的DIP40的单片机的封装,即绘制完成。

- 保存PCB库文件。

- 添加原理图内其他元器件的pcb封装。

第1个焊盘,一般会特殊标记。如:第1个引脚,使用方形焊盘,其他引脚用圆形焊盘;也可以在丝印层使用小圆点标记第1个引脚。

编辑好的DIP40的元器件封装参考如下:

4.pcb文件设计

- 修改和设置原理图文件中相应元件的封装。以51单片机为例:

- 在工程中,新建PCB文件,并保存。

- 更新PCB文件。然后在原理图文件的主菜单中,选择"设计--Update PCB Document xxx.PcbDoc"菜单,选择更改,然后点击"生效更改","执行更改"按钮,更新PCB文件。

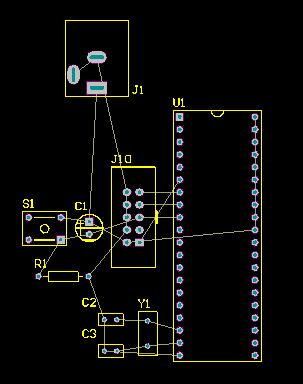

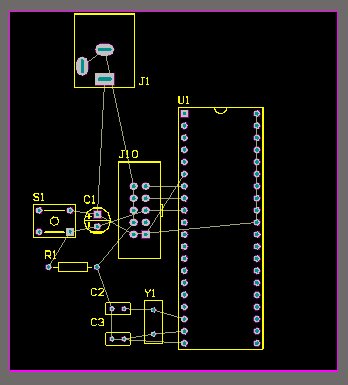

- 修改元件封装;并在PCB文件中,进行元器件布局。让后续的布线更合理简便。

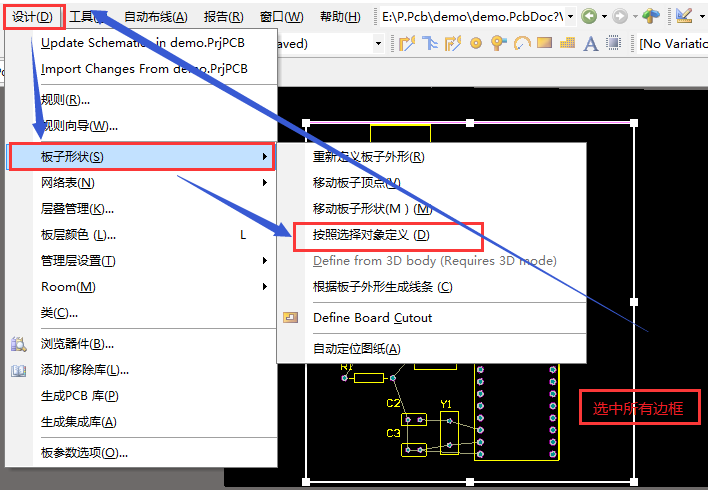

- 设计板子形状

- 在Keep-Out Layer层,绘制一个闭合的区域边框。

- 按住Shift键,选中该区域边框,在菜单"设计--板子形状--按照选择对象定义"。

- 布线可以使用手工布线或自动布线。

- 手工布线:使用Interactively Route Connections

在

在 和

和 层绘制导线。

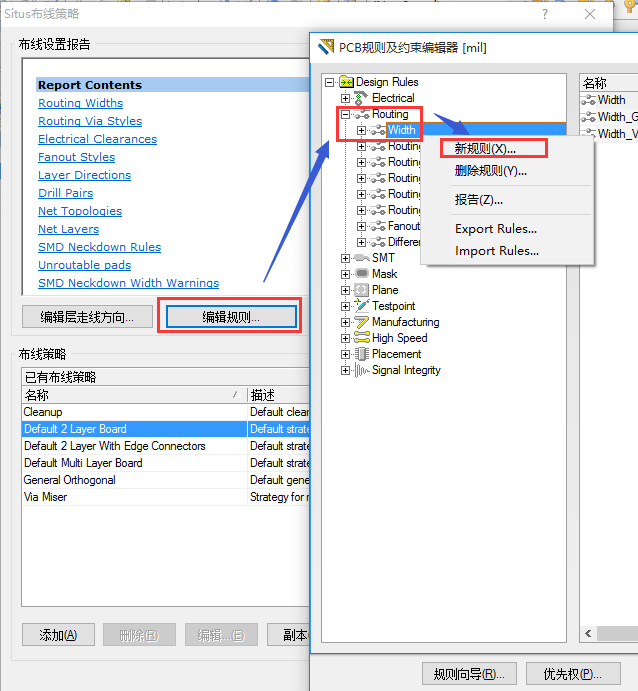

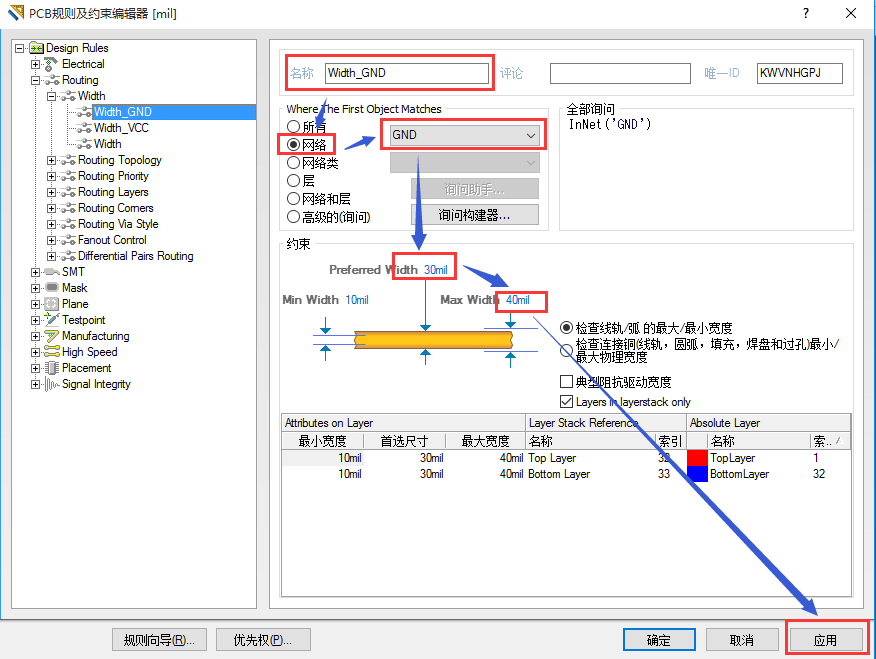

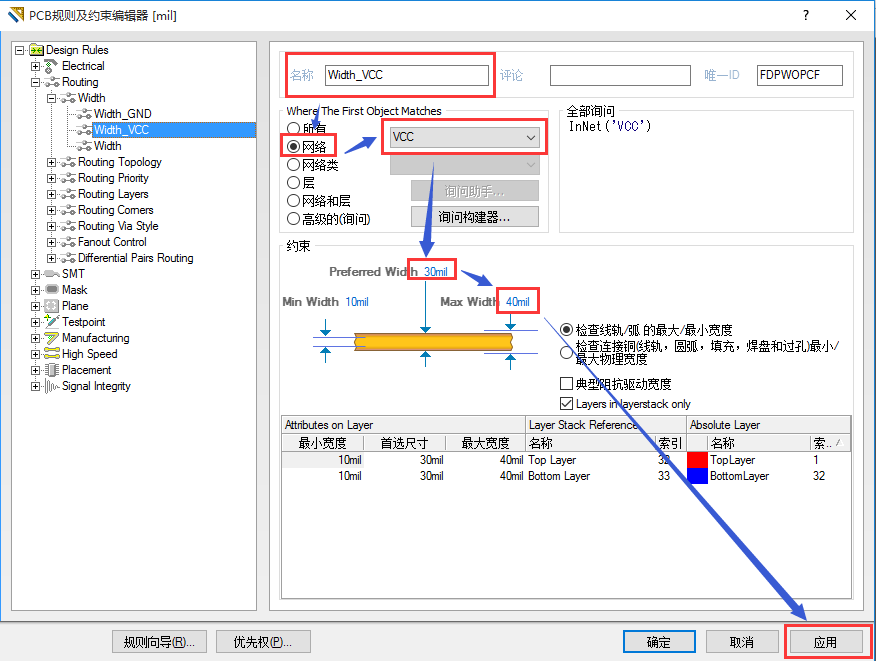

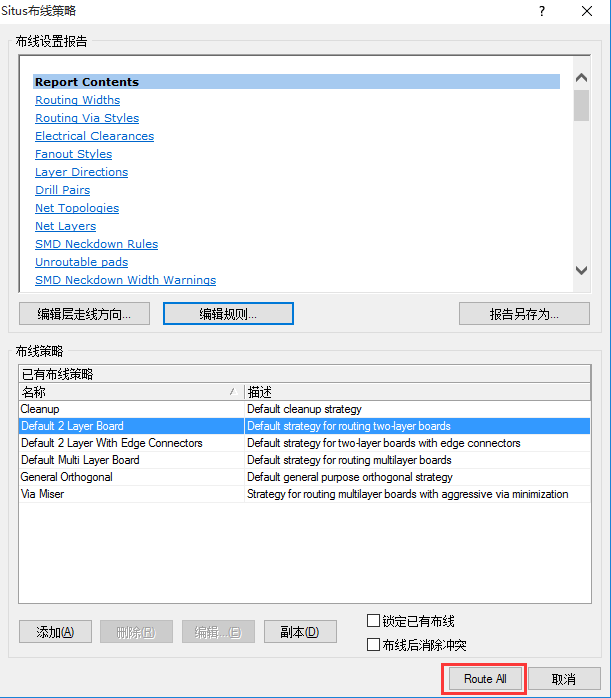

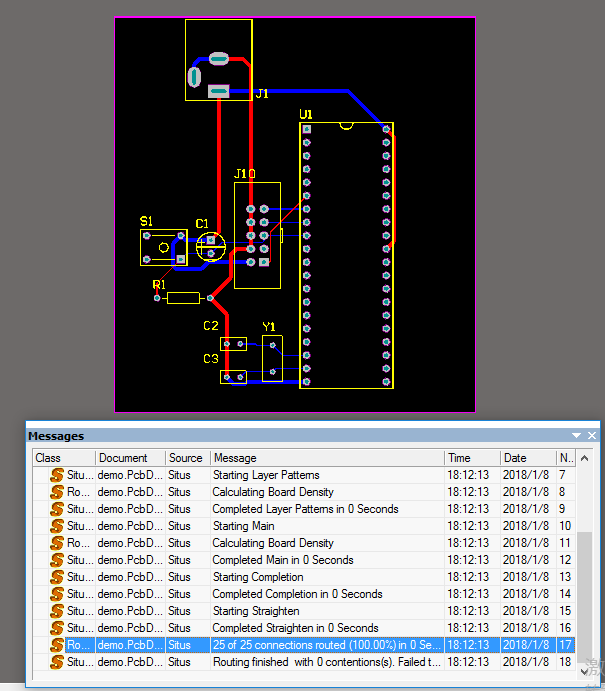

层绘制导线。 - 自动布线:使用菜单"自动布线--全部(A)...--编辑规则--Routing--Width",设置线宽,按"确定--Route All"按钮自动布线。

- 定位孔。在PCB四个角处,放置定位孔,定位孔直径推荐3.2mm。可以选用焊盘或Keep-Out Layer层剪切2种方式。

- 焊盘方式

- Keep-Out Layer层剪切方式

- 泪滴:泪滴是焊盘与导线或者是导线与导孔之间的滴装连接过度。可使走线与元件焊盘之间的连接平稳过渡,解决了焊盘与走线之间的连接容易断裂的问题。

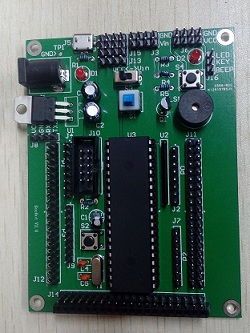

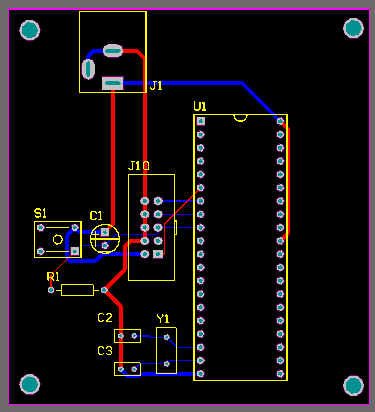

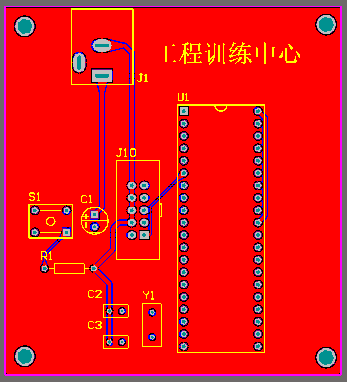

- 当前的pcb状态,参考如图。

- 铺铜:敷铜的意义在于,减小地线阻抗,提高抗干扰能力。顶层TopLayer和底层BottomLayer都需铺铜。

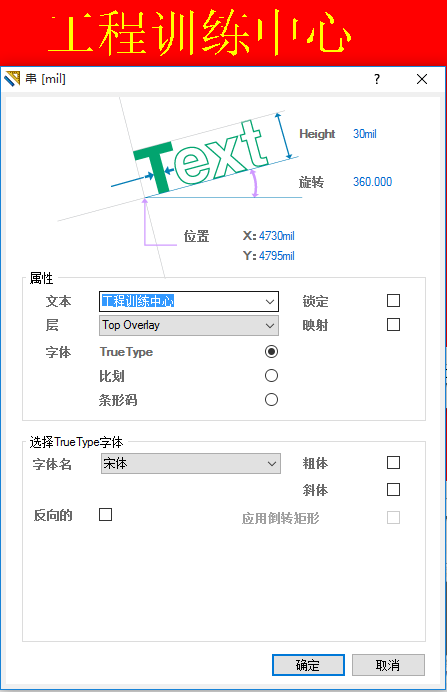

- 增加说明。丝印层:增加组号、项目名称、版本号等。

- 绘制完成的PCB图,参考如图。

- 在投板前,需全面检查下原理图和pcb图。

- 设计完成后,可将相关设计图转换成PDF文档,方便其他同学调试时,参考查阅。

注意:有些器件的默认封装,不是我们选用的器件,需进行修改。PCB图中的器件封装要与实际使用的器件的封装一致,以及管脚的定义和其焊盘位置一致。以免制板回来后,焊接出错。

区域大小应尽量控制在100mm*100mm以内。

注意:绘图工具“走线(L)”,只是几何线段(Line),不是真正的电线路(Wire),没有电气特性。

推荐线宽:

信号线:10mil,电源线:30mil。

信号线:10mil,电源线:30mil。

警告:必须先完成板子形状的设计,才能进行自动布线,否则Altium Designer软件会崩溃。

注意:若为中文字符,需要设置字体为:TrueType,字体名为:宋体。

| 序号 | 检查项 | 检查重点 | 结果 |

|---|---|---|---|

| 0 | 系统模块汇总 | 检查是否满足系统功能要求 | |

| 1 | 最小系统(晶振) | 摆放位置是否合理 | |

| 2 | 最小系统(复位) | RST是否接触可靠,四脚开关是否接错 | |

| 3 | 最小系统(电源) | 是否有电源输入端子 | |

| 4 | 下载电路 | 根据芯片选择合适的下载接口 | |

| 5 | IO口 | P0口如用到,建议接上拉电阻 | |

| 6 | 器件 | 布局是否合理,是否有遗漏 | |

| 7 | 走线 | 电源线的线宽;避免90度走线 | |

| 8 | 泪滴 | ||

| 9 | 铺铜 | ||

| 10 | 定位孔 | ||

| 11 | 丝印 | 建议写上项目名称等信息 | |

| 12 | 板子大小 | 控制在100mm*100mm内 |